隨著電子產品朝向輕薄短小的方向發展,USB連接器的身形也不得不開始「瘦身」,從最初的大型Type-A接頭,到如今廣泛應用的Type-C,這一路的轉變,靠的不是單純的縮尺寸,而是一場細緻又嚴格的工程設計與製程革新。

早期的USB連接器為了追求通用性與穩定性,體積自然不小,內部結構也偏向保守設計,但當智慧型手機、平板、穿戴裝置越來越講究空間利用,傳統尺寸就顯得格格不入,這時候,小型化連接器成為必然的選擇,為了讓USB在有限的空間內仍保有穩定性與耐用性,製作上必須從根本重新思考。

導體的精度是第一步,原本的針腳排列間距需要再壓縮,導電面積卻不能隨便減少,否則電流過載或訊號干擾風險會變高,這種情況下,就得引進微加工設備來做極小間距的接點,同時保持銅材與鍍金層的厚度一致,供應商確保每一次插拔都不影響傳輸效率。

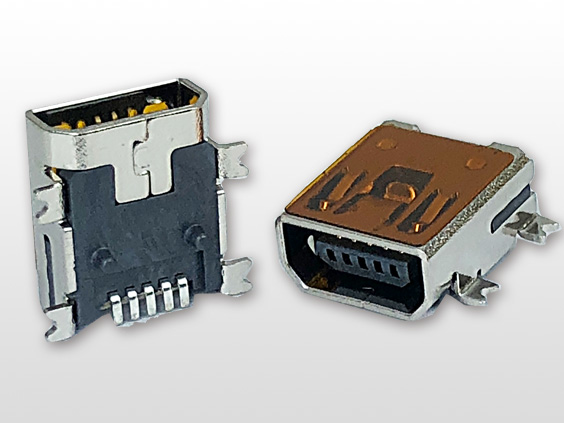

接著是殼體的設計,為了配合各種裝置造型,殼體不僅要薄,還要堅固,這代表常見的金屬沖壓與塑膠射出成型要更精準,模具公差必須控制在微米等級,一點點誤差就可能造成插拔手感異常,或是連接不良,很多製造商會選擇多段式沖壓與折彎方式,讓接頭不只小,還能保有一定抗扭與抗壓能力,像是MINI USB、MICRO USB。

接著是殼體的設計,為了配合各種裝置造型,殼體不僅要薄,還要堅固,這代表常見的金屬沖壓與塑膠射出成型要更精準,模具公差必須控制在微米等級,一點點誤差就可能造成插拔手感異常,或是連接不良,很多製造商會選擇多段式沖壓與折彎方式,讓接頭不只小,還能保有一定抗扭與抗壓能力,像是MINI USB、MICRO USB。

膠芯的製作也是個挑戰,過去常用的尼龍與ABS混合材料,在小型化要求下容易變形或不易固定金屬腳位,取而代之的是更高強度、耐熱性更強的工程塑膠,例如LCP(液晶高分子),這類材料在高溫下不會膨脹太多,適合做高密度封裝,也更容易搭配SMT製程進行自動化生產。

別忘了小型USB不只是縮小,而是同時承擔更多功能,像Type-C不僅支援雙向充電、影像輸出,還能跑高速資料傳輸,這些功能的整合意味著更多線路與信號必須經過這個小小接頭,連接器內部的布局也變得複雜許多,為了應對這些複雜需求,部分廠商甚至導入FPC(柔性電路板)結構,讓空間利用更彈性,減少干擾,提升穩定性。

雖然外觀看起來只是簡單一個接頭,但從設計、材料、加工到組裝,每一環都藏著技術細節,小型化不是單純地「做小一點」,而是要在有限體積中裝進更多機能,還不能犧牲耐用度與使用者體驗。

USB連接器的進化過程,是製造能力與創新設計的集合體,它看似不起眼,卻默默推動著整個消費性電子產品向更精緻、更高效的方向邁進,在未來的設備中,這種越來越小、功能越來越強的USB連接器,將會是不可或缺的存在。