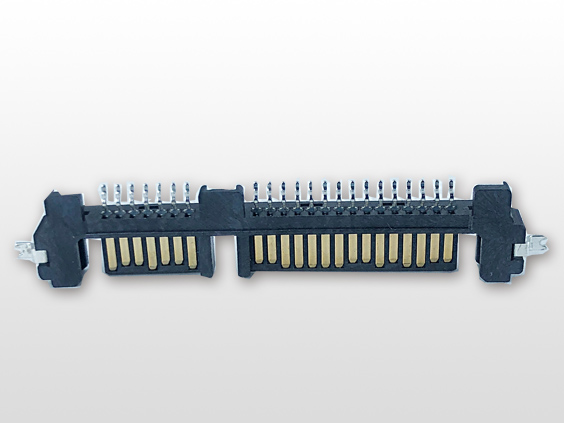

一個SATA連接器,看起來只是個小小的零件,背後卻藏著完整的材料選擇、製程管理與檢驗流程,從第一步開始,台灣製造商就必須精準規劃每個細節,因為這種高速傳輸的介面對品質要求非常嚴苛。

材料的挑選是品質的基礎,22PIN的SATA Male接頭需要同時承擔數據與電源傳輸,因此導體多採用高純度銅,並在表面鍍金,以降低接觸電阻與防止氧化,塑膠本體部分通常會用到高耐熱的LCP或PBT樹脂,能在焊接高溫下維持形狀,並確保接點位置穩定不變形,這些材料並不是隨便選,供應商需要提供批次檢驗報告,甚至會進行高低溫循環與耐燃測試,確保它們能應付不同應用環境。

當材料到位後,製造流程進入衝壓與成型階段,金屬端子經由精密模具衝壓成形,每一個PIN的間距都要保持在公差範圍內,否則後續插拔會出現接觸不良,塑膠外殼則透過射出成型機完成,模具的精度直接影響PIN腳排列的準確度,這個階段的管控,除了尺寸檢測,還會包含外觀檢查,避免出現毛邊、翹曲等缺陷。

接著是端子與外殼的組裝,SATA 22PIN的配置需要確保每個PIN腳對應到正確位置,並且接點壓接或焊接牢固,避免在插拔或振動環境中鬆脫,這裡的品檢通常會使用專用夾具,檢查端子插入力與保持力是否符合設計要求,並透過顯微檢測觀察焊點的完整性。

接著是端子與外殼的組裝,SATA 22PIN的配置需要確保每個PIN腳對應到正確位置,並且接點壓接或焊接牢固,避免在插拔或振動環境中鬆脫,這裡的品檢通常會使用專用夾具,檢查端子插入力與保持力是否符合設計要求,並透過顯微檢測觀察焊點的完整性。

焊接到PCB的階段,同樣需要嚴格控溫與時間控制,因為SATA連接器的腳距較小,稍有過熱就可能導致塑膠變形或端子位置偏移,無鉛焊料的選擇也會影響到焊接品質,因此焊錫純度與助焊劑特性都必須符合規格。

成品出爐後,還要經過一系列性能測試,高速信號傳輸需要進行阻抗匹配檢查、插拔循環測試以及鹽霧測試,確保鍍金層在長時間使用下不會腐蝕,對於電源PIN部分,則會進行耐電流與短路測試,以確保電力穩定供應,不會因接點過熱而損壞。

最後的外觀與包裝檢查,看似簡單,其實是防止瑕疵品流入市場的重要關卡,表面刮痕、鍍層不均、PIN腳彎曲等問題,都可能在最終用戶安裝時造成困擾,包裝設計也會考慮防靜電、防潮與運輸耐震,讓成品在送達前依然保持最佳狀態。

一個SATA連接器的誕生,不只是金屬與塑膠的結合,而是一連串嚴謹的品質管控與檢驗堆疊而成,對使用者來說,它只是插上去就能用的介面;對製造端來說,這是一個精密製造與可靠性工程的縮影。